La tecnologia de fabricació additiva ha revolucionat la indústria manufacturera en els darrers anys, i Farsoon ha permès millorar el procés de fabricació de motlles amb canals de refredament utilitzats a la indústria de l’automoció.

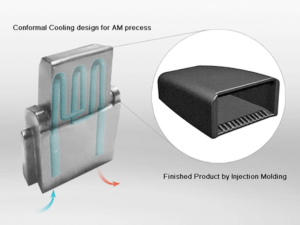

La tecnologia de fabricació additiva utilitzada permet la creació de canals de refredament conformals directament als motlles. Aquests canals de refredament conformals s’adapten a la forma del component que s’està modelant, cosa que permet una transferència de calor més eficient i una distribució uniforme al llarg de la peça. Això és una reducció significativa del temps de cicle de producció i una millora en la qualitat de les peces.

A més a més, la fabricació additiva ofereix la possibilitat de crear formes de canals de refredament més complexes i optimitzades, que no serien possibles amb els mètodes tradicionals de fabricació. Farsoon ha desenvolupat algorismes i programaris especialitzats que permeten la generació automàtica d’estructures de canals de refredament optimitzades, maximitzant l’eficiència del refredament i minimitzant el consum de material.

L’aplicació d’aquesta tecnologia ha demostrat grans beneficis per a la indústria de l’automoció ja que els fabricants d’automòbils poden reduir els temps de producció i optimitzar la qualitat dels components. A més, els motlles creats amb aquesta tecnologia permeten una major llibertat de disseny, cosa que alhora pot conduir a la fabricació de components més lleugers i eficients des del punt de vista energètic.

Cas d’èxit:

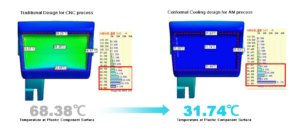

Per provar l’eficiència de refredament dels motlles es va utilitzar el programari Moldex 3D per realitzar proves de simulació de temperatura i es van seleccionar diversos punts clau de prova a la superfície dels components de plàstic (com es mostra a la figura 2) per aplicar-los a àrea de concentració de calor. Per simular de la millor manera les condicions del procés de refredament, es va establir una temperatura del motlle de 35°C i una temperatura del plàstic injectat de 259°C com a configuració de prova. A la figura 2, es mostra la distribució de temperatura en temps real de la peça en diferents colors per mostrar la distribució tridimensional de calor calculada. Els resultats de la simulació mostren una disminució de temperatura de 68.38°C a 31.74°C a la regió d’interès en el component de plàstic en el mateix període de temps, cosa que representa una disminució significativa de 36.64°C.

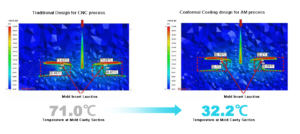

Es van fer més simulacions de temperatura per analitzar l’àrea de la cavitat del motlle. La figura 3 mostra una secció transversal típica d’un motlle amb refredament tradicional (aproximadament 71.0°C) i un motlle amb canal de refredament conformal (aproximadament 32.2°C), amb una disminució significativa de 38.8°C a l’àrea central del conducte de aigua.

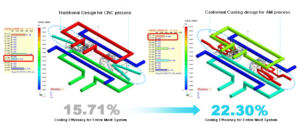

Les millores es mostren a continuació referents al procés complet d’emmotllament per injecció. Utilitzant el programari Moldex, es pot observar la proporció de calor absorbida per cada conducte d’aigua durant el cicle de producció. Es mostren els efectes positius d’un motlle imprès en 3D amb canals de refredament conformals, amb un augment d’eficiència del 15,71% al 22,30% en comparació.